Präzisionsschmiedeteile – weniger Materialeinsatz, niedrigerer Energiebedarf bei Herstellung und Zerspanung

Mit Präzisionsschmiedeteilen Energie sparen: Gezielte Kombination von Schmieden und Zerspanen reduziert Materialeinsatz und Energieverbrauch, besonders wichtig bei kostspieligen Werkstoffen.

Das Schmieden ist ein energieintensiver Herstellungsprozess, der jedoch unverzichtbar für besonders robuste und sichere Komponenten ist – sei es im Fahrzeug- und Maschinenbau, im Armaturen-, Kessel- und Rohrleitungsbau oder bei geschmiedeten Haken, Ketten und Ösen in der Hebetechnik und Logistik. Doch auch im Hinblick auf Energiesparen bieten Schmiedeteile Potenziale, die in diesem Beitrag näher beleuchtet werden.

Das Schmieden ist ein energieintensiver Herstellungsprozess, der jedoch unverzichtbar für besonders robuste und sichere Komponenten ist – sei es im Fahrzeug- und Maschinenbau, im Armaturen-, Kessel- und Rohrleitungsbau oder bei geschmiedeten Haken, Ketten und Ösen in der Hebetechnik und Logistik. Doch auch im Hinblick auf Energiesparen bieten Schmiedeteile Potenziale, die in diesem Beitrag näher beleuchtet werden.

***Energieeinsparung durch Zerspanung von Schmiedeteilen***

Energieeffizienz – Bereits kleine Optimierungen von Halbzeugen wie Schmiedeteilen können den Zerspanungsaufwand signifikant reduzieren und somit sowohl die Zerspanungszeit als auch den Energieverbrauch verringern. Dies ist besonders entscheidend bei _hochpreisigen_ und _schwer zerspanbaren_ Werkstoffen wie Duplexstählen sowie Titan- oder Nickelbasislegierungen.

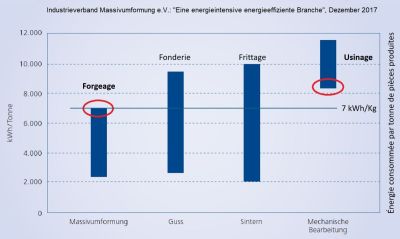

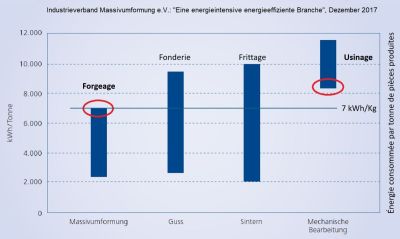

Eine Untersuchung des Industrieverbandes Massivumformung (IMU) e.V. (Titelbild) zeigt, dass der Energiebedarf pro Tonne produzierter Teile beim Schmieden deutlich geringer ist als bei anderen Fertigungsverfahren. Durch die gezielte _Kombination von Schmieden und Zerspanen_ können sowohl Material als auch Energie erheblich eingespart werden.

_Oft reichen bereits kleine Anpassungen an den Schmiedewerkzeugen (Gesenken), um den Materialfluss so zu steuern, dass der Zerspanungsaufwand reduziert werden kann._

Endkonturnahe Präzisionsschmiedeverfahren minimieren nicht nur den Materialabtrag, sondern auch den Bearbeitungsaufwand. Beim endkonturnahen Schmieden – idealerweise sogar gratlos – wird der Materialeinsatz soweit optimiert, dass nur minimale oder keine Abgrate entstehen, wodurch die Notwendigkeit für Nachbearbeitungen erheblich reduziert wird. Dies spart nicht nur wertvolle Ressourcen, sondern senkt auch den Energieaufwand für nachgelagerte Zerspanungs- oder Schleifprozesse.

***Leichtbau komplexer Strukturen mit Schmiedeteilen***

Schmiedeteile zeichnen sich durch eine höhere Festigkeit und Ermüdungsbeständigkeit im Vergleich zu Teilen aus anderen Herstellungsverfahren wie _Gießen_ aus. Dies ermöglicht Konstruktionen mit geringerem Materialeinsatz – ein entscheidender Vorteil im Leichtbau, bei dem jedes eingesparte Gewicht direkten Einfluss auf den Energieverbrauch und die Performance hat.

_Laut einer Studie der University of Toledo (Ohio, USA) kann die Ermüdungsfestigkeit von geschmiedeten Kurbelwellen bis zu 37 % höher sein, was zu einer bis zu sechsfach längeren Ermüdungslebensdauer führen kann im Vergleich zu Gussteilen._

Fazit: Durch die gezielte Optimierung von Schmiedeteilen mittels Präzisionsschmieden und der Kombination von Schmieden und Zerspanen können sowohl der Materialeinsatz als auch die Zerspanungszeit reduziert werden, wodurch die Energieeffizienz signifikant gesteigert wird.

***About***

Dieser Beitrag setzt eine Informationsreihe über _Schmiedeteile im Alltag_ fort, die vor gut einem Jahr mit den Beiträgen über “Grenzen der energetischen Einsparmöglichkeiten” und “Ohne Schmiedeteile keine Energietechnik” begann. Sie versteht sich als inhaltliche Ergänzung zur Öffentlichkeitsarbeit des Industrieverbandes Massivumformung e.V., in dem der Autor aktives Mitglied ist.

Die Langfassung dieses Beitrags mit weiterem Bildmaterial, ergänzenden Erläuterungen und Links zu den Studien (Quellen) ist bei PrNews24 verfügbar:

Der Autor, Thomas Henneke, hat Mathematik und Physik studiert und ist nach beruflichen Stationen in der Forschung und Bildung heute Geschäftsführer der KB Schmiedetechnik GmbH in Hagen, einer hochzertifizierten Gesenkschmiede im westdeutschen Sauerland, zwischen Solingen und Dortmund gelegen.

Das nachfolgende Video zeigt das Schmieden unter einem 16mT-Hammer bei KB. Weitere Informationen über den physikalisch-technischen Unterschied zwischen Hammerschmieden und Pressenschmieden (klicken) finden Sie in einem eigenen Kapitel im Blog des Autors, ebenso wie eine FAQ über Präzisionsschmieden.

Verantwortlicher für diese Pressemitteilung:

KB Schmiedetechnik GmbH – Gesenkschmiede Stahlschmiede Präzisionsschmiede

Thomas Henneke

Buschmühlenstr. 62

58093 Hagen

Deutschland

fon ..: +49233135080

web ..: https://kb-schmiedetechnik.de

email : info@kb-schmiedetechnik.com

KB Schmiedetechnik GmbH verarbeitet sämtliche Stahlsorten, darunter hochkorrosionsbeständige Edelstähle, Duplexstähle sowie Nickelbasis- und Titanlegierungen. Die Rohteilgewichte reichen von ca. 200 g bis 130 kg, bei einer Maximallänge von 600 mm – mit optimierter Kornflussstruktur (EN: Grain-Flow Forging), präzisionsgeschmiedet und kalibriert.

KB verfügt über vier Pressenlinien unterschiedlicher Größe, eine Hammerlinie sowie Zusatzaggregate zum separaten Stauchen, Kalibrieren und Abgraten. Weitere Details zur technischen Ausstattung und den Zertifizierungen finden Sie im *Schmiedeblog* des Autors unter dem Menüpunkt “Equipment”.

Pressekontakt:

KB Schmiedetechnik GmbH – Drop Forge

Herr Thomas Henneke

Buschmühlenstr. 62

58093 Hagen

fon ..: +492331350855

email : thomas.henneke@kb-schmiedetechnik.com

AchtungFür den Inhalt des Artikels ist der jeweilige Autor und nicht der Seitenbetreiber verantwortlich. |